استیل ضد زنگ دوپلکس و عملکرد گسترده آن در 20 سال گذشته موضوعی است که میخواهیم در مقاله خود به طور گسترده به بررسی آن بپردازیم. اگر آشنایی با صنعت و تاریخچه استیل ضد زنگ این آلیاژ شکست ناپذیر داشته باشید، بدون شک میدانید استیل ضد زنگ دوپلکس جزو یکی از برترین نمونههای تولید شده در بازار به حساب میآید.

این آلیاژ با بررسی نقاط ضعف نمونههای گذشته و تقویت نقاط قوت نمونههای پیشین، طراحی و ساخته شد. طراحی که به نوبه خود با استقبال بسیار زیادی از کاربران همراه شد. استیل ضد زنگ دوپلکس به واسطه عملکرد و گستردگی که در ساختار خود دارد، در شرایط و بخشهای مختلفی مورد استفاده قرار میگیرد.

در این مقاله تصمیم بر این شد که به بررسی تاریخچه استیل ضد زنگ دوپلکس و همچنین اتفاقاتی که در چند سال اخیر برای این آلیاژ کاربردی افتاده به طور گسترده مورد بررسی قرار داده شود.

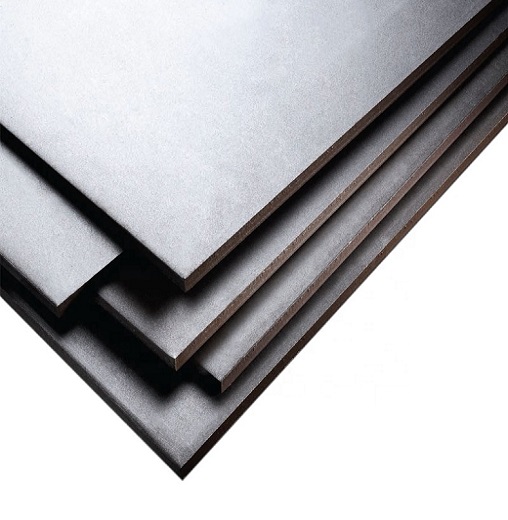

استیل ضد زنگ دوپلکس

استیل یا همان فولاد ضد زنگ دوپلکس جزو یکی از برترین و پرکاربردترین آلیاژهای فلزی در صنایع گسترده است. مقاومت و در عین حال گستره کاربرد این آلیاژ از دلایلی است که استیل ضد زنگ دوپلکس توانسته به میزان بسیار زیادی به موفقیت برسد. این موضوع را نباید فراموش کرد که ترکیبات و مقادیر جدید و متفاوتی که این آلیاژ نسبت به نمونههای قدیمی خود دارد، از دلایلی است که فولاد ضد زنگ دوپلکس را به یک آلیاژ شکست ناپذیر در برابر فشار، فرسایش، زنگ زدگی و سایر عوامل مشابه تبدیل کرده است. در این آلیاژ از مقادیر تقریباً مساوی از فولادهای مقاوم در برابر خوردگی استفاده شده است، فولادهایی که خود از مقاومت و تحمل فشار بسیار بالایی برخوردارند. فولاد آستنیتی و فولاد فریتی دو نمونهای هستند که در آلیاژ استیل ضد زنگ دوپلکس مورد استفاده قرار گرفته است.

جدا از این موارد همانطور که میدانید استیل ضد زنگ دوپلکس در برابر موارد مخربی مانند خوردگی و فرسایش بسیار قوی است. از این آلیاژ استفادههای گستردهای میتوان داشت. عمده کارایی استیل ضد زنگ در خطوط لوله، مخازن حمل و نگهداری مواد سنگین، صنایع سختی مانند معدن، کشاوری مانند صنایع نیشکر و . . . است.

دیروز تا امروز استیل ضد زنگ دوپلکس

در چند سال گذشته میزان استفاده استیل ضد زنگ دوپلکس به میزان بسیار زیادی افزایش یافته است. این را میتوان از مقاله منتشر شده توسط جاکویز چارلز یکی از نویسندگان فعال در مجله استیل ضد زنگ فهمید. وی در مقاله خود معتقد است در 20 سال گذشته استفاده از استیل ضد زنگ دوپلکس به میزان بسیار زیادی افزایش پیدا کرده است. دلیل این موضوع نیز به خاطر وجود آلیاژهای مناسب و در عین حال جدید در ساختار اصلی این فولاد ضد زنگ است. یکی از ترکیبات جدید در ساختار استیل ضد زنگ دوپلکس استفاده از عنصر آلیاژی نیتروژن می باشد. این عامل توانست استیل ضد زنگ دوپلکس را به عنوان یکی از کاربردیترین و در عین حال استانداردترین آلیاژ در بازار تبدیل کند. به همین دلیل استیل ضد زنگ دوپلکس برای بسیاری از صنایع به عنوان تکه آخر پازل عمل میکند. هرچه که نیاز به یک آلیاژ قوی باشد، استیل ضد زنگ دوپلکس میتواند گزینه مناسبی برای انتخاب باشد. هر چه زمان میگذرد، کیفیت و عملکرد استیل ضد زنگ دوپلکس بهتر میشود. دلیل این موضوع نیز توجه به مشخصه و نیازهای حیطههایی است که قرار است از استیل ضد زنگ در آن جا استفاده شود.

اگر بخواهیم از نظر تاریخی این موضوع را بررسی کنیم، میتوانیم به سال 1990 میلادی برگردیم.

استیل ضد زنگ دوپلکس از کجا شروع شده و به کجا رسیده است؟

بسیاری از کارشناسان در زمینه طراحی و استفاده از استیل ضد زنگ، سال 1990 را نقطه عطف استیل ضد زنگ دوپلکس میدانند. از آن سال، استیل ضد زنگ از نظر مشخصه و عوامل کلی رشد و پیشرفت بسیار زیادی را تجربه کرد. پیشرفتهایی که به نوبه خود باعث شد تا این آلیاژ نسبت به نمونههای مشابه خود استفاده و عملکرد بیشتر و بهتری داشته باشد. به عنوان مثال از نظر استاندارد، استیل ضد زنگ دوپلکس با گرید 317 در سال 1990 میلادی معرفی شد. این در حالی است که در حال حاضر استیل ضد زنگ دوپلکس گرید 2205 معروف ترین و کاربردی ترین آلیاژ دوپلکس می باشد. این استیل توانسته تا دمای 250 درجه نیز مقاومت داشته باشد، عدد و مقیاسی که نشان دهنده افزایش عملکرد و کارایی استیل ضد زنگ دوپلکس نسبت به گذشته می باشد.

اضافه شدن ترکیبات با مقیاس جدید از دیگر دلایلی است که آلیاژ استیل ضد زنگ دوپلکس به عنوان یک نمونه بسیار قوی در بازار مورد استفاده قرار میگیرد. اضافه شدن عناصر سختی مانند نیکل و مولیبدن از مواردی است که به ترکیبات فولاد ضد زنگ دوپلکس اضافه شده است. این دو عنصر هر کدام باعث افزایش مقاومت این آلیاژ در برابر شرایط و وضعیت سخت شده است.

جمع بندی

در این مقاله به استیل ضد زنگ دوپلکس و پیشرفتهایی که این آلیاژ در چند سال گذشته به دست آورده پرداخته شد. به نظر شما استیل ضد زنگ دوپلکس گزینهای مناسب برای انتخاب در شرایط و سازههای حساس و سنگین است؟