به طور کلی استنلس استیل فریتی سختی پذیر نبوده و در شرایط تابکاری شده بهترین مقاومت به خوردگی را دارند. با افزایش مقدار کروم مقاومت به خوردگی این آلیاژ ها افزایش مییابد، در آلیاژ هایی با 28-23% کروم، اگر عملیات حلسازی، تابکاری انجام شود بهترین مقاومت به خوردگی را خواهند داشت. در استنلس استیل فریتی با افزایش کروم و مولیبدن تا مقادیری مقاومت به حفره دار شدن افزایش یافته که مفید است. برای داشتن مقاومت به حفره دار شدن، فولاد باید حداقل 24-23% کروم و 2% مولیبدن داشته باشد. رسوب کردن کاربید های کروم به هنگام جوشکاری یا عملیات حرارتی، مقاومت به حفره دار شدن را کاهش میدهد.

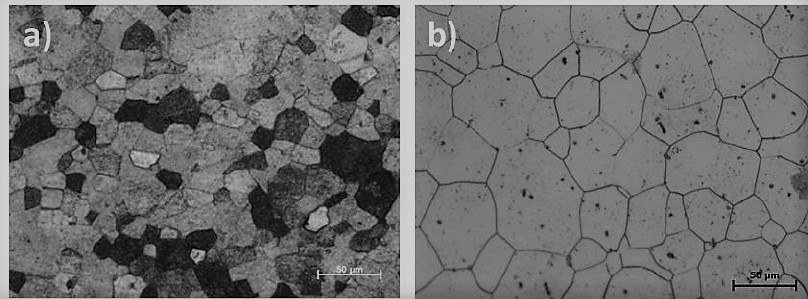

حتی استنلس استیل فریتی با مقادیر کم کربن و نیتروژن مستعد خوردگی بیندانه ای می باشند. مکانیزم خوردگی بین دانه ای در استنلس استیل فریتی مشتمل بر رسوب کاربید ها و نیترید های کروم در مرزدانه هاست. این رسوب ها باعث میشوند که در مناطق مجاور مرزدانه مقدار کروم به کمتر از مقدار بحرانی 12%، که برای مقاومت به خوردگی لازم است، برسد.

در یک دمای معین، حلالیت کربن و نیتروژن در فریت بسیار کمتر از آستنیت است. از آنجا که واکنش های رسوبی در استنلس استیل فریتی در دماهای بالا (یعنی 800-600 درجه سانتی گراد) به علت آهنگ های تند نفوذ کربن و نیتروژن در فریت سریعا رخ میدهد حتی با آبدهی سریع نمیتوان از تشکیل آن ها جلوگیری کرد. از این رو، حتی مقدار کم نیتروژن و کربن به لحاظ خوردگی مضرند.

روش دیگر کاهش خوردگی بیندانهای در استنلس استیل فریتی استاندارد، پایدار کردن این آلیاژ ها با تیتانیوم و نیوبیوم است. با تشکیل کاربیدهای تیتانیم و کلومبیم در دما های بالا، مقاومت به خوردگی بین دانه ای این آلیاژها در دمای پایین بهبود مییابد. به عنوان مثال؛ آلیاژ استنلس استیل 409 با افزودن تیتانیم به میزان شش برابر کربن آن و آلیاژ استنلس استیل 436 با افزودن کلومبیم به میزان پنج برابر مقدار کربن آن پایدار شده است.

منبع

شرکت پاکمن