خوردگی استنلس استیل آستنیتی مساله حائز اهمیتی می باشد. مقاومت این فولادها از تمامی استنلس استیل های آستنیتی بیشتر بوده و در محیط های صنعتی و محلول های اسیدی بیشترین مقاومت را دارند. در شرایط طبیعی سطح صیقلی و براق این فولادها به همان صورت باقی میماند، اما اگر شرایط خوردگی شدیدتر شود (مثلا دمای بالاتر و اسیدهای قویتر) عناصر آلیاژی بیشتری نسبت به استنلس استیل 304 لازم است.

افزایش بیش از 2 درصد مولیبدن به استنلس استیل آستنیتی مقاومت به حفره دار شدن را افزایش میدهد. آلیاژ مشهور این گروه، نوع 316 است که 2.5 درصد مولیبدن دارد. در محلولهایی که به شدت خوردگی حفرهای ایجاد میکنند (یعنی محلولهای حاوی کلرید زیاد) مقدار نیکل و مولیبدن لازم بیش از آلیاژ نوع 316 میباشد. عموما فولادهای تمیزتر، با ناخالصی و آخال کمتر، مقاومت بیشتری به حفرهدار شدن داشته ولی هزینه تولید آنها زیاد می باشد.

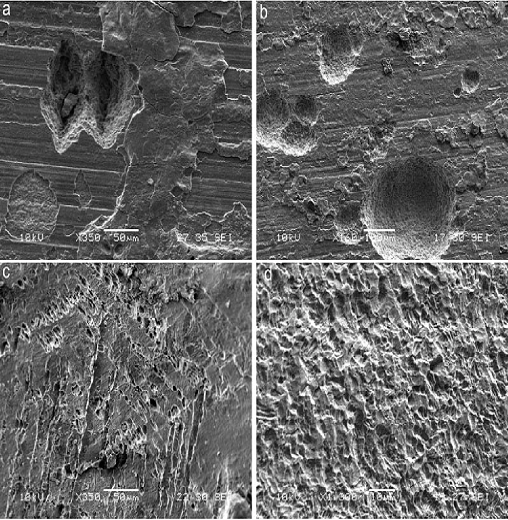

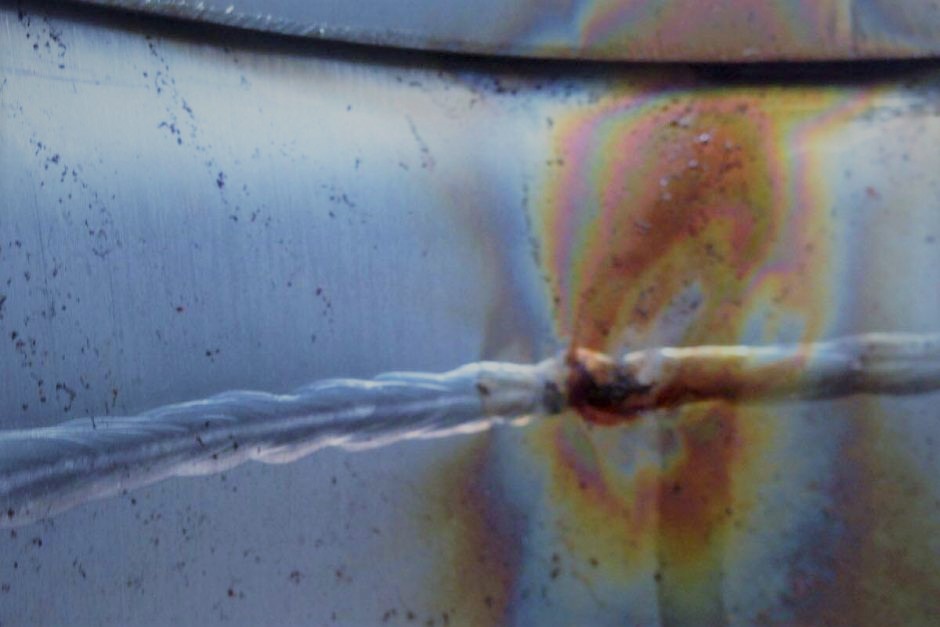

از معایب بزرگ بعضی از استنلس استیل آستنیتی (مثل آلیاژ مشهور استنلس استیل 304) این است که اگر در گستره دمایی 400 تا 850 درجه سانتی گراد گرم شوند نسبت به خوردگی بین دانه ای حساس خواهند شد. میزان حساسیت به خوردگی بین دانه ای به ترکیب شیمیایی آلیاژ و مدت نگهداری در گستره دمایی حساسیت بستگی دارد. برای شدت بخشیدن خوردگی بین دانه ای در نمونه های آزمایشگاهی از اسیدهایی با قدرت اکسید کنندگی زیاد استفاده میشود. مثلا آلیاژ استنلس استیل 304 تابکاری شده وقتی در محلول جوشان نیتریک دیکرومات قرار گیرد، خوردگی بین دانه ای شدیدی در آن ایجاد میشود.

با کم کردن مقدار کربن به کمتر از حد حلالیت میتوان از خوردگی بین دانه ای استنلس استیل آستنیتی به میزان زیادی جلوگیری کرد. بهعنوان مثال؛ آلیاژ استنلس استیل 304L حداکثر 0.03 درصد کربن دارد. روش دیگر جلوگیری از خوردگی بین دانه ای، ترکیب کردن کربن با تیتانیوم و یا کلومبیم (نیوبیوم) و تشکیل کاربیدهای تیتانیم و یا کلومبیم است مثل آنچه در مورد آلیاژهای استنلس استیل 321 و 347 انجام شده است.

منبع

شرکت پاکمن