خوردگی استنلس استیل مساله بسیار مهمی در کاربری آنها می باشد. فولادهای زتگ نزن (استنلس استیل)، فولادهای آلیاژی کروم دار بوده که به علت مقاومت به خوردگی مناسب آنها در محیطهای آبی، استفاده وسیعی دارند. عنصر کروم محدوده آستنیت را تنگ تر کرده در حالی که محدوده فریت را گسترش می دهد. هنگامی که مقدار کروم بیشتر از 11% باشد، این عنصر پسیویته آلیاژهای آهنی را افزایش داده و سبب بهبود مقاومت به خوردگی و اکسیداسیون شده که سبب تمایز این گروههای آلیاژی از آلیاژهای دیگر میشود، بنابراین فولادهایی با مقدار 10 تا 12 % کروم بعنوان استنلس استیل معرفی شده اند.

انواع خوردگی در استنلس استیل

خوردگی را می توان به روشهای مختلف طبقه بندی نمود. برای تشخیص نوع خوردگی در اکثر موارد چشم غیر مسلح کافی است. در بین انواع خوردگی می توان 5 نوع منحصر به فرد را برای استنلس استیل بیان نمود، با این وجود تمام آنها کم و بیش وجه تشابهی دارند.

این 5 نوع خوردگی استنلس استیل عبارتند از:

1. خوردگی شیاری

2. حفره دار شدن

3. خوردگی بین دانه ای

4. خوردگی تنشی

5. خوردگی سایشی

خوردگی شیاری در استنلس استیل

اکثرا در شیارها و نواحی دیگری روی سطح فلز که حالت مرده داشته و در معرض محیط خورنده قرار دارند، خوردگی موضعی شدیدی اتفاق می افتد. این نوع خوردگی معمولا همراه با حجم های کوچکی از محلولها یا مایعاتی که در اثر وجود سوراخ، سطوح واشرها، محل روی هم قرار گرفتن دو فلز، رسوبات سطحی و شیارهای ریز پیچ، مهره و میخ و پرچها ساکن شده اند یا به اصطلاح حالت مرده پیدا کرده اند، می باشد. در نتیجه این نوع خوردگی را خوردگی شیاری یا گاهی اوقات خوردگی لکه ای یا واشری نیز می نامند. مثالهایی از رسوباتی که ممکن است باعث خوردگی شیاری شوند عبارتند از: ماسه، محصولات خوردگی و جامدات دیگر. رسوب بعنوان یک مانع عمل می کند و در زیر آن محلول بصورت ساکن در میآید. تماس بین فلز و غیر فلز نیز می تواند باعث این خوردگی شیاری شود، این حالت در مورد بعضی از واشر ها پیش می آید. مثالهایی از این نوع واشرها چوب، پلاستیک، لاستیک و شیشه می باشد.

استنلس استیل به ویژه مستعد این نوع خوردگی هستند. بعنوان مثال یک ورق استنلس استیل 8-18 را می توان با قرار دادن یک کش لاستیکی به دور آن و سپس فرو بردن در آب دریا از وسط به دو نیم کرد. خوردگی در محل تماس لاستیک و فلز شروع شده و پیشروی می کند.

راههای مبارزه با خوردگی شیاری در استنلس استیل:

• در تجهیزات جدید به جای پرچکاری یا استفاده از پیچ و مهره از جوشکاری استفاده شود.

• شیارها را در محل رویهم قرار گرفتن دو فلز با جوشکاری مداوم یا لحیم کاری بپوشانند.

• تانکها و مخازن را طوری طراحی کنید که هنگام تخلیه هیچگونه مایعی در داخل آنها باقی نماند.

• تجهیزات بطور منظم بازرسی شوند.

• از واشرهای جامد که جاذب رطوبت نیستند استفاده شود.

• در صورت امکان جامدات معلق در پروسس های اولیه از سیکل خاج شود.

• به جای پرس کردن لوله از جوشکاری استفاده شود.

حفره دار شدن در استنلس استیل

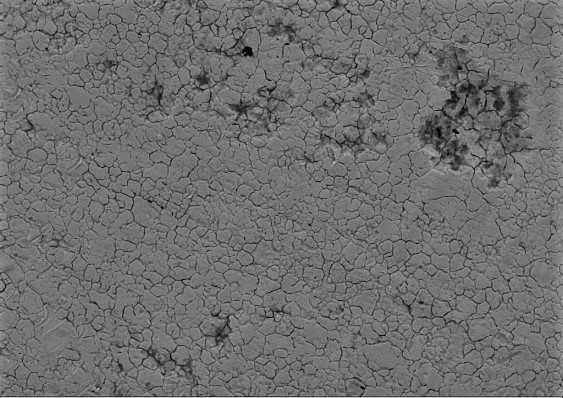

خوردگی حفره ای از نوع موضعی بوده که به دنبال آن حفره هایی در سطح فلز ظاهر شده و با ادامه فعل و انفعال خوردگی حفره ها عمیق تر می شوند. این نوع خوردگی برای سازه های مهندسی بسیار مخرب است. ناخالصی های غیر فلزی، ناهمگنی ساختاری و شیمیایی در سطح فلز نقاط متداول مناسبی برای آغاز این نوع خوردگی و شروع ایجاد حفره هستند. اختلافات موجود در یون و غلظت اکسیژن با ایجاد پیل های غلظتی می تواند حفره هایی را بوجود آورد.

شناسایی خوردگی حفره ای اغلب مشکل است، زیرا که ممکن است توسط محصولات خوردگی پوشانده شوند. تعداد و عمق حفره ها می تواند متفاوت باشد. برای جلوگیری از خوردگی حفره ای باید تا حد امکان از موادی که تمایل به این نوع خوردگی ندارند، استفاده شود و در صورت اجبار در بعضی از طراحی ها موادی با بهترین مقاومت خوردگی به کار روند. بعنوان مثال استنلس استیلی که برای محیط های حاوی یون کلراید به کار می روند از نوع فولاد آلیاژی 316 با 18% کروم، 8% نیکل و 2% مولیبدن است. مقاومت خوردگی این فولاد بهتر از استنلس استیل بدون عنصر مولیبدن مانند استنلس استیل 304 است.

خوردگی بین دانه ای در استنلس استیل

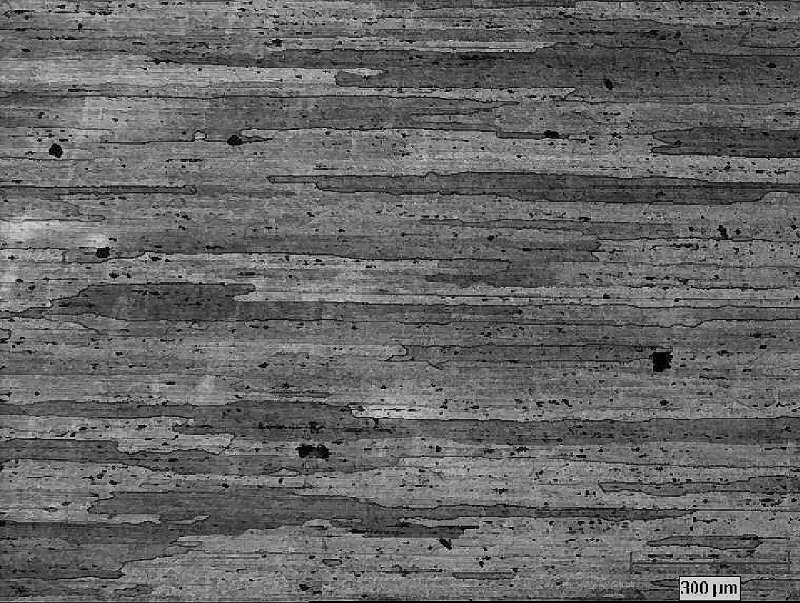

خوردگی بین دانه ای مربوط به خوردگی غیر یکنواخت یا موضعی در مرزدانه ها می شود. این نوع خوردگی می تواند در مواردی همانند خوردگی حفره ای خسارات غیر منتظره و فاجعه آمیزی را به همراه داشته باشد. شرط انجام خوردگی بین دانه ای وجود اختلاف پتانسیل الکتروشیمیایی قابل ملاحظه بین مرزدانه ها و دانه هاست.

یکی دیگر از مثالهای مهم برای خوردگی بین دانه ای، خوردگی بعضی از استنلس استیل آستنیتی (18% کروم-8% نیکل) بوده که در محدوده دمایی 480 تا 780 درجه سانتیگراد حرارت داده شده و سپس به آرامی سرد شده اند. برای جلوگیری از خوردگی بین دانه ای در فولادهای آستنیتی زنگ نزن می توان مقدار کربن را به شدت کاهش داد (به کمتر از 0.03%) و یا با افزودن عناصری که تمایل شدید به تشکیل کاربید دارند، (مانند Ti و Nb) کربن را کاهش داد، به طوری که از رسوب کاربید کروم جلوگیری به عمل آید.

خوردگی تنشی در استنلس استیل

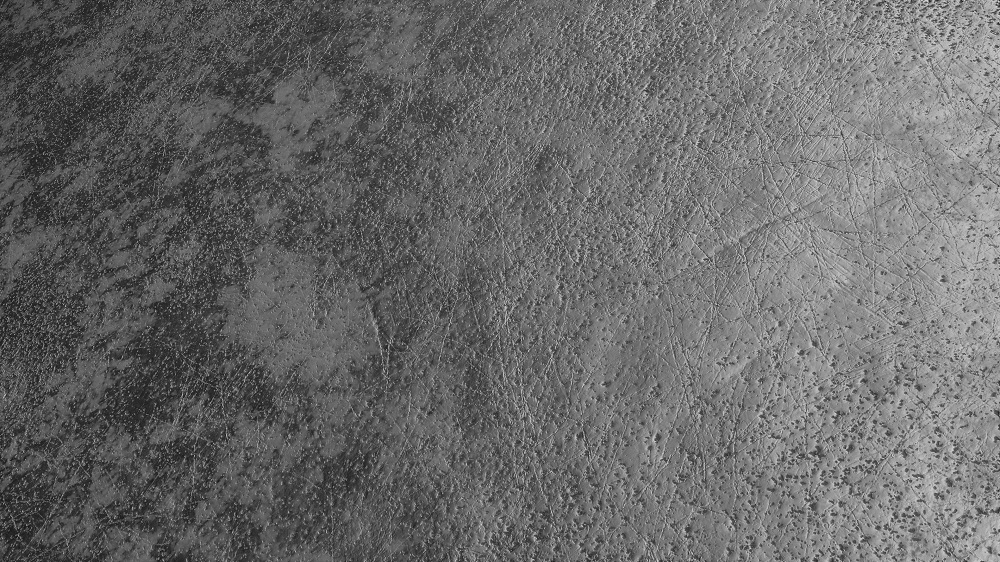

خوردگی تنشی نتیجه تاثیر همزمان تنش های مکانیکی و محیط های خورنده مناسب روی فلز است. این تنش های مکانیکی می تواند ناشی از تنش های خارجی و یا تنش های داخلی (پسماند) باشد. خوردگی تنشی به فراوانی در آلیاژها و محیط های خورنده معینی ظاهر می شود، در تصویر زیر خوردگی تنشی در لوله نشان داده شده است. برای مثال خوردگی تنشی در استنلس استیل در محیط های خورنده حاوی یون کلر و بدون آمونیاک پدیدار می شود. برای جلوگیری از ایجاد ترک در خوردگی تنشی باید اقدامات اولیه زیر را انجام داد:

1. کاهش تنش در حد امکان

2. حذف محیط خورنده زیان آور

3. تغییر آلیاژ و استفاده از تیتانیم به جای استنلس استیل

مکانیزم تخریب در خوردگی تنشی از آنجایی که سیستم های بسیار مختلفی از آلیاژها و محیط های خورنده وجود دارد، بسیار پیچیده است. در موارد بسیاری تخریب از یک حفره و یا ناپیوستگی های دیگر موجود روی سطح فلز شروع و گسترش می یابد.

خوردگی سایشی در استنلس استیل

خوردگی سایشی عبارتست از سرعت یافتن یا افزایش سرعت خوردگی یا از بین رفتن یک فلز در اثر حرکت نسبی بین یک مایع خورنده و سطح فلز. معمولا این حرکت خیلی سریع بوده و اثرات سایشی مکانیکی و یا ساییده شدن دیده می شود. یونهای فلزی حل شده روی سطح فلز در اثر حرکت، روی سطح باقی نمانده و یا محصولات جامد حاصل از خوردگی از سطح فلز کنده می شوند. گاهی حرکت باعث تقلیل سرعت خوردگی می گردد. خوردگی سایشی دارای ظاهری شیاردار، موجی شکل، سوراخ های کروی شکل و ناهموار بوده و معمولا این اشکال در جهت خاصی قرار گرفته اند. اکثر فلزات و آلیاژها مستعد این نوع خوردگی هستند و در بسیاری از آنها مقاومت در برابر خوردگی بستگی به نوع پوسته سطحی (غیر فعال شدن) دارد.

کلیه تجهیزاتی که در تماس با مایعات متحرک می باشند در معرض این خوردگی سایشی قرار دارند. بعضی از این تجهیزات عبارتند از سیستم های لوله کشی، زانوها، سه راهی ها، شیرها، پمپ های مکنده. با کنترل عواملی از جمله، سرعت حرکت، توربولانس یا تلاطم سیال و موارد دیگر می توان این نوع خوردگی را تا حدودی کنترل کرد.

منبع

شرکت پاکمن