استنلس استیل (Stainless Steels) گروه وسیع و پر کاربردی از فولادها بوده که بیشتر برای مقاومت در برابر انواع خوردگی توسعه یافته اند. عنصر پایه و اصلی آلیاژی در این فولادها کروم است که حداقل حدود ۱۱ درصد در ترکیب آن ها وجود دارد. متداول ترین دسته بندی فولادهای استنلس استیل، مارتنزیتی، فریتی، آستنیتی، دو فازی فریتی-آستنیتی (دوپلکس) و رسوب سخت شونده است.

استنلس استیل رسوب سخت شونده (Precipitation Hardening) برای دستیابی به استحکام و چقرمگی بالا و در عین حال داشتن مقاومت خوب به خوردگی توسعه یافته اند. محدودیت های افزایش استحکام استنلس استیل آستنیتی و فریتی توسط تشکیل محلول جامد و کرنش سختی، همچنین انعطاف پذیری و چقرمگی محدود استنلس استیل مارتنزیتی (که دارای درصد کربن زیاد و در نتیجه سختی بالایی هستند) منجر به تولید و گسترش این نوع فولادها شده است. افزایش استحکام در استنلس استیل رسوب سختی ناشی از تشکیل ترکیبات بین فلزی Ni3Al در زمینه آستنیت یا مارتنزیت کم کربن نرم است.

میزان عناصر آلیاژی در استنلس استیل رسوب سختی به نحوی تنظیم می شود که بتوان در دمای اتاق یکی از انواع زمینه های مارتنزیت پایدار، آستنیت ناپایدار (که به سادگی بتوان آن را به مارتنزیت تبدیل کرد) و یا آستنیت کاملاً پایدار را داشت. بنابراین طراحی آلیاژ این امکان را فراهم می کند که بتوان سه خانواده از استنلس استیل رسوب سختی را دارا بود. این سه خانواده عبارت اند از: مارتنزیتی، نیمه آستنیتی و آستنیتی.

عملیات رسوب سختی یا پیرسازی (Aging) برای هر سه خانواده از استنلس استیل رسوب سختی یکسان بوده و در دماهای نسبتاً پایین انجام می شود. این دما برای نوع مارتنزیتی و نیمه آستنیتی در حدود ۵۰۰ درجه سانتیگراد و برای نوع آستنیتی در حدود ۷۰۰ درجه سانتیگراد است. اگر چه این نوع فولادها در نامگذاری AISI با شماره ۶۰۰ مشخص شده اند ولی نام آن ها در نامگذاری استاندارد SAE در صنعت متداول تر است. یکی از پر کاربردترین استنلس استیل رسوب سختی، آلیاژ ۶۳۰ از نوع مارتنزیتی است که نام استاندارد SAE آن 17-4 PH (هفده-چهار پی اچ) بوده و با همین نام هم شناخته می شود. در نامگذاری UNS، کد این فولاد S17400 است. کد مواد آن در استانداردهای DIN EN نیز ۱٫۴۵۴۲ است.

استنلس استیل 17-4 PH یکی از کاربردی ترین فولادهای رسوب سخت شونده است که در صنعت استفاده می شوند. این فولاد ترکیب بهینه ای از خواصی را دارد که هم مورد توجه طراحان است، هم پروسه ساخت را ساده می کند و از طرفی نیز کاهش هزینه را موجب می شود. این آلیاژ، یک استنلس استیل مارتنزیتی رسوب سخت شونده است که ترکیب بهینه ای از استحکام بالا، مقاومت خوردگی خوب، خواص مکانیکی خوب تا دمای ۳۱۶ درجه سانتیگراد، چقرمگی خوب (هم در فلز پایه و هم در منطقه جوش)، داشتن قابلیت عملیات حرارتی در دماها و زمان های پایین (که این مورد سبب کاهش مواردی مانند اعوجاج و پوسته دار شدن (scaling) می شود) را دارا است و به طور گسترده ای در هوا فضا، صنایع شیمیایی، پتروشیمی، صنایع غذایی، کاغذ و … استفاده می شود.

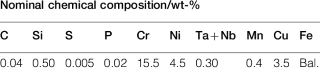

ترکیب شیمیایی:

ترکیب شیمیایی استنلس استیل 17-4 PH به صورت جدول زیر است:

عملیات حرارتی:

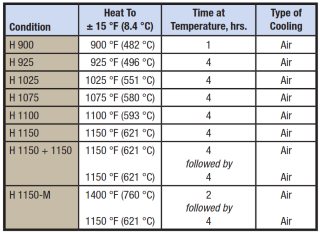

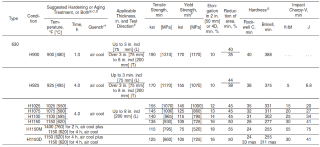

۸ روش استاندارد برای عملیات حرارتی پیرسازی (رسوب سختی) فولاد 17-4 PH توسعه یافته است که در جدول زیر لیست شده اند. وضعیت بدون عملیات پیرسازی، عملیات حرارتی آنیل محلولی این فولاد (وضعیت A) با گرمایش در بازه دمایی ۱۰۵۲-۱۰۲۴ درجه سانتیگراد و سپس سرد کردن در هوا تا دمایی کمتر از ۳۲ درجه سانتیگراد است. آلیاژ در وضعیت آنیل شده خواص مکانیکی مطلوبی دارد و برای کاربردهای زیادی استفاده می شود. برای کاربردهای حساس اما باید از وضعیت هایی که آلیاژ رسوب سخت شده است، استفاده کرد. رسوب سختی آلیاژ خصوصاً در بازه های دمایی بالاتر سبب تنش زدایی ساختار شده و مقاومت به خوردگی تنشی بهتری را نسبت به وضعیت آنیل شده ایجاد می کند.

انواع عملیات حرارتی رسوب سختی استاندارد فولاد 17-4 PH

خواص مکانیکی

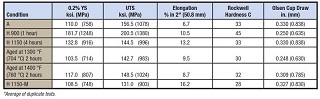

این فولاد برای کاربردهایی که نیاز به استحکام و سختی بالا در کنار مقاومت به خوردگی مطلوب دارند، یک انتخاب عالی است. همچنین استفاده از این فولاد هزینه ها را نسبت به انتخاب هایی مانند آلیاژهای پرنیکل و رده های غیرآهنی به طور چشمگیری کاهش می دهد. جدول زیر خواص مکانیکی این فولاد را در شرایط مختلف عملیات حرارتی طبق استاندارد ASTM A564:2019 نشان می دهد:

مشخصات مکانیکی فولاد 17-4 PH پس از عملیات حرارتی رسوب سختی

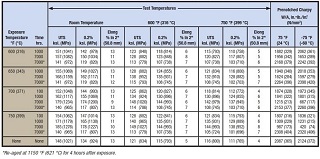

خواص دما بالا

خواص مکانیکی فولاد 17-4 PH تحت شرایط H1150 بعد عملیات حرارتی طولانی مدت در دماهای بالا در جدول زیر مشاهده می شود. هنگامی که نمونه ها در دمای اتاق تست می شوند، کاهش کمی در چقرمگی و از طرفی افزایش استحکام دیده می شود. البته با اعمال سیکل پیرسازی مجدد (گرمایش در دمای ۶۲۱ درجه سانتیگراد و نگهداری به مدت ۴ ساعت)، خواص مکانیکی مجدداً بازیابی می شود. این عملیات پیرسازی مجدد، مزیتی است که می تواند عمر سرویس دهی قطعاتی که در معرض دماهای بالا هستند را تا ۳۳۹ درجه سانتیگراد (۷۵۰ فارنهایت) افزایش دهد.

خواص مکانیکی دما بالای فولاد 17-4 PH در وضعیت ۱۱۵۰

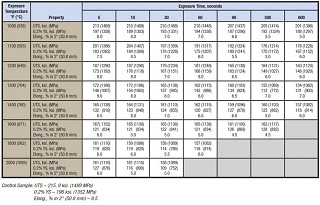

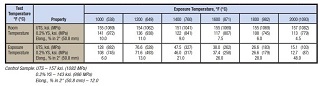

خواص مکانیکی دما بالا برای زمان های در معرض پایین، برای سیکل H900 و H1150 محاسبه شده است. نمونه ها با روش های مقاومتی به سرعت حرارت می بینند تا ظرف ۲ ثانیه به دمای تست برسند. سپس در این دما به مدت زمان های تعیین شده نگهداری می شوند. جداول زیر نتایج تست ها را برای دمای آزمون و دمای اتاق نشان می دهد.

تاثیر دماهای بالا در مدت زمان کوتاه بر خواص مکانیکی فولاد 17-4 PH در وضعیت H900

تاثیر مدت زمان کوتاه در ۷۶۰ درجه سانتیگراد بر خواص مکانیکی فولاد 17-4 PH در وضعیت H1150

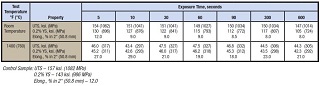

تاثیر دمای بالا در مدت زمان ۳۰ ثانیه بر خواص مکانیکی فولاد 17-4 PH در وضعیت H1150

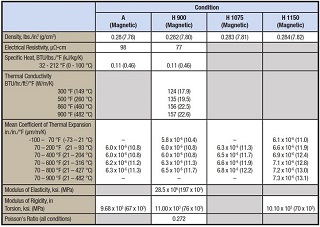

خواص فیزیکی

خواص فیزیکی فولاد 17-4 PH مطابق جدول زیر است:

خواص فیزیکی فولاد 17-4 PH

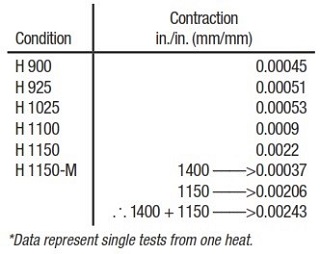

فولاد 17-4 PH، طی عملیات سخت کاری، انقباض حجمی از خود نشان می دهد. این انقباض منجر به یک تغییر قابل پیش بینی در ابعاد می شود که باید در محاسبات فرض شود. قطعاتی که از این آلیاژ ساخته می شوند باید با تلرانس های بسته ساخته شوند. جدول زیر مقادیر انقباض را برای شرایط مختلف عملیات حرارتی نشان می دهد.

مقادیر انقباض برای شرایط مختلف عملیات حرارتی پیرسختی

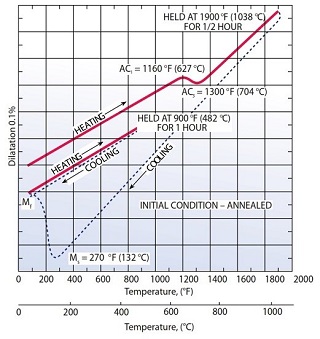

شکل زیر نیز نمودار تغییرات ابعادی را برای پروسه سخت کاری نشان می دهد.

تغییرات ابعادی در پروسه سخت کاری

مقاومت به خوردگی

استنلس استیل 17-4 PH مقاومت به خوردگی عالی دارد. مقاومت به خوردگی این فولاد از بسیاری از انواع استنلس استیل استاندارد بیشتر بوده و در بیشتر حالات با استیل ۳۰۴ قابل قیاس است. این مورد با توانایی سرویس دهی این فولاد در گستره وسیعی از محیط های خورنده مانند صنایع پتروشیمی، نفت، صنعت کاغذ، صنایع غذایی و کاربردهایی مانند حمل و نقل دریایی اثبات شده است.

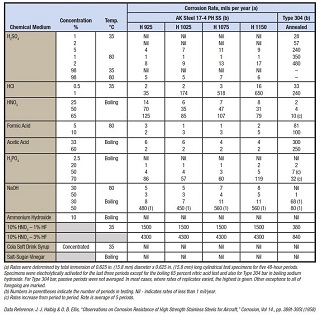

صدها نمونه تست آزمایشگاهی روی نمونه های فولاد 17-4 PH انجام شده است تا اطلاعات و داده های لازم برای مقایسه با سایر گریدهای استنلس استیل، فراهم گردد. هنگامی که از واکنش گرهای خالص استفاده می شود، داده های حاصله به عنوان راهنمایی برای مقایسه درجه بندی این آلیاژ با دیگر آلیاژها مفید هستند ولی معیاری برای مقایسه تحت شرایط عملکردی نیستند. جدول زیر نرخ های خوردگی معمول این فولاد را برای محیط های خورنده متفاوت نشان می دهد. این مقادیر با استنلس استیل ۳۰۴ نیز مقایسه شده اند.

نرخ خوردگی معمول فولاد 17-4 PH در محیط های خورنده مختلف

شکل پذیری

فولاد 17-4 PH در شرایط A (آنیل محلولی)، سخت است لذا شکل دهی باید در وضعیت هایی با سختی کمتر انجام شود. در هر صورت شکل دهی با انجام عملیات حرارتی قبل از کار سرد و یا با استفاده از روش های کار گرم، به طور عمده ای بهبود می یابد. در جدول زیر خواص مکانیکی این فولاد در دمای اتاق درج شده است. این اطلاعات می تواند به عنوان راهنمایی برای انتخاب نوع کار سرد این فولاد در شرایط مختلف استفاده شوند.

خواص مکانیکی فولاد 17-4 PH در دمای اتاق

پیرسازی قبل از کار سرد:

پیرسازی با انواع روش های عملیات حرارتی می تواند برای بهبود شکل پذیری آلیاژ در انواع روش های شکل دهی مانند فرآیندهای کششی (stretch forming) استفاده شود. باید به این نکته توجه شود که مقادیر پارامتر Olsen Cup در جدول فوق، که یک معیار مقایسه ای نسبی از خاصیت کششی (drawability) آلیاژ است، هیچ گونه بهبودی را در نمونه های پیرسازی شده نشان نمی دهد.

از خواص مکانیکی مندرج در جدول فوق، می توان به عنوان راهنمایی برای انتخاب نوع کار سرد در وضعیت های مختلف عملیات حرارتی استفاده کرد. در عملیات دو محوره مانند کشش (drawing)، وضعیت A ممکن است رضایت بخش تر از حالات پیرسازی شده باشد. در مجموع برای فرایندهای کششی و فرایندهای مشابه، داده های تست نشان می دهد که وضعیت های پیرسازی شده مانند H1150 و H1150-M مرجح هستند. همچنین باید یادآوری شود هنگامی که قطعات در وضعیت پیرسازی شده کار سرد شده اند، باید مجدداً بعد عملیات شکل دهی سرد، در دمای ۱۰۳۸ درجه سانتیگراد آنیل محلولی شوند.

اگر استحکام های بسیار بالا مد نظر نباشد، آلیاژ بعد از تغییر شکل در وضعیت های H1150 و H1150-M همچنان خواص مطلوبی دارد. به عنوان مثال تنش تسلیم در این وضعیت بیشتر از دو برابر استنلس استیل آستنیتی ۳۰۴ است. اما اگر تغییر شکل سنگینی در وضعیت پیرسازی شده انجام شده باشد، توصیه می گردد، قطعات جهت تنش زدایی و بازیابی چقرمگی مجدداً تحت سیکل پیرسازی قرار بگیرند.

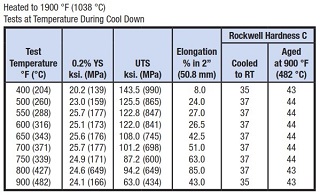

کار گرم:

همانگونه که مقادیر درصد ازدیاد طول در جدول زیر نشان می دهند، فولاد17-4 PH می تواند به آسانی از وضعیت آنیل محلولی در دمای ۱۰۳۸ درجه سانتیگراد با ساختار آستنیتی، در حین سرمایش تحت عملیات تغییر شکل قرار گیرد، در حالی که ساختار نیز همچنان آستنیتی باقی بماند. بازه دمایی مرجح برای چنین تغییر شکلی، ۴۸۲-۳۴۳ درجه سانتیگراد است که به اندازه کافی بالاتر از دمای Ms فولاد (دمای Ms تقریباً ۱۳۲ درجه سانتیگراد) است. خواص مکانیکی قطعات کارگرم شده ای که متعاقباً سخت کاری می شوند با خواص مکانیکی قطعات تحت روش های استاندارد تفاوت محسوسی ندارد.

خواص مکانیکی فولاد 17-4 PH طی کارگرم

قابلیت جوشکاری:

گریدهای استنلس استیل رسوب سخت شونده عموماً با روش های متداول جوشکاری ذوبی و روش های مقاومتی قابل جوشکاری هستند. تمهیدات ویژه ای جهت رسیدن به خواص مکانیکی بهینه با عملیات حرارتی مناسب قبل و بعد از جوشکاری مورد نیاز است. فلز پرکننده مناسب برای جوشکاری فولاد 17-4 PH، الکترود یا سیم جوش ۶۳۰ است.

عملیات حرارتی:

برای رسیدن به حداکثر سختی و استحکام، فولاد 17-4 PH در وضعیت آنیل محلولی به مدت یک ساعت در دمای ۸٫۴±۴۸۲ درجه سانتیگراد حرارت داده می شود و سپس تا دمای اتاق سرد می شود. اگر آلیاژ در وضعیت A خریداری شده باشد و کار گرم روی آن انجام نشده باشد، عملیات سخت کاری را می توان بدون آنیل محلولی مجدد انجام داد.

هنگامی که داکتیلیته در وضعیت سخت شده حائز اهمیت است، برای رسیدن به چقرمگی بیشتر می توان دمای سخت کاری را افزایش داد. مگر اینکه عملیات بعدی مانند تنش زدایی یا بازپخت لازم باشد. در این صورت آلیاژ می تواند تا رسیدن به سختی نهایی مدنظر در یک مرحله سخت شود. با تغییر پروسه عملیات حرارتی در بازه دمایی ۶۲۱-۴۸۲ درجه سانتیگراد و بازه زمانی یک تا چهار ساعت، گستره وسیعی از خواص مکانیکی حاصل می شود.

اگر داکتیلیته آلیاژ در هیچ یک از وضعیت های سختکاری مناسب نباشد، می توان از گرمایش مجدد در دماهای بالاتر استفاده کرد تا استحکام ضربه و درصد ازدیاد طول افزایش یابند. این مرحله را می توان بدون آنیل محلولی قبلی نیز انجام داد و به هر حال استحکام کاهش می یابد.

برای مواد کارگرم شده یا فوق پیر شده، عملیات آنیل محلولی در بازه دمایی ۱۰۵۲-۱۰۲۴ درجه سانتیگراد به مدت سه دقیقه به ازای هر ۰٫۱ اینچ (۲٫۵ میلی متر) ضخامت لازم است. سپس قبل از عملیات سختکاری باید حداقل تا دمای ۳۲ درجه سانتیگراد سرد شود. آنیل محلولی ساختار را ریزدانه تر کرده و سبب توزیع یکنواخت سختی می شود.

هنگامی که نیاز است مغز قطعات نیز جهت سخت کاری موثر در دمای پایین باشند تا شروع و پایان استحاله مارتنزیتی رخ دهد، دمای Ms و Mf به ترتیب ۱۳۲ و ۳۲ درجه سانتیگراد هستند.

به علت ماهیت استحاله مارتنزیتی، لازم است که قطعات تا حداقل دمای ۳۲ درجه سانتیگراد قبل از انجام عملیات بعدی سرد شوند تا خواص مناسبی به دست آید. این روش ریزدانگی و داکتیلیته را نیز تضمین می کند.

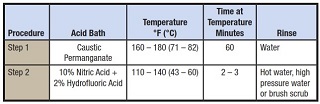

پوسته زدایی:

پروسه سخت کاری رنگ خفیفی را روی سطح قطعات به جا می گذارد. این رنگ را به راحتی می توان توسط روش های مکانیکی مانند سایش تر و یا اسید شویی از بین برد. برای اسید شویی ترکیبی از ۱۰% حجمی اسید نیتریک و ۲% حجمی اسید فلوئوریدریک در بازه دمایی ۶۰-۴۳ درجه سانتیگراد استفاده می شود. هنگامی که اسید شویی مطلوب نباشد این لایه را می توان با عملیات الکتروپولیش سبکی از بین برد. این دو روش علاوه بر تمیزکاری سطح، با تشکیل یک لایه خنثی (passive) سبب افزایش مقاومت به خوردگی سطح می شوند. روش اسید شویی بعد از آنیل محلولی به خوبی سطح را تمیز می کند. استفاده از نمک های مذاب مانند هیدرید سدیم محدود شده است زیرا سبب سختی سطح در قطعات آنیل محلولی می شود. در روش های اسید شویی کنترل دقیق پارامتر دما و زمان حائز اهمیت است تا پوسته زدایی به طور یکنواخت انجام شود و اثرات حک شدن بیش از حد (over etching) نیز مشاهده نشود. جدول زیر نمونه ای از شرایط کنترلی اسید شویی را نشان می دهد.

شرایط اسید شویی

منبع: عصر مواد