آلیاژهای این گروه عبارتند از : CA-15 ، CA-40 ، CA-15M ، CA-6NM

آلیاژ CA-15 : با توجه به مقدار تناژ تولید بیشتر نسبت به سایر آلیاژهای این گروه، از مهمترین آنها محسوب می شود. آلیاژ ساده آهن – کروم بوده و مقاومت خوبی در برابر خوردگی اتمسفری داشته و در برابر مواد آلی نیز نسبتا مقاوم است.

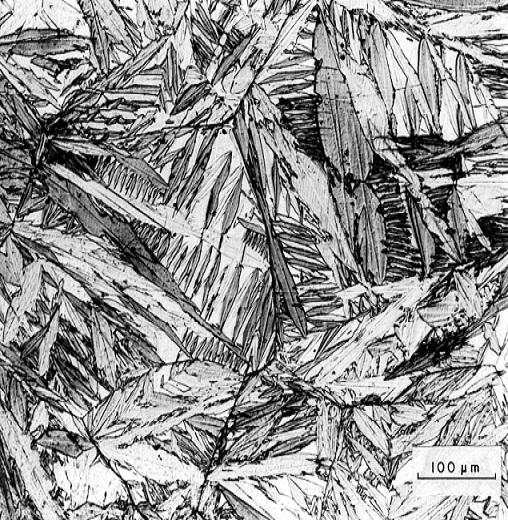

استفاده از این آلیاژ در توربین های بخاری و آبی سبب رشد تولید آن گردیده است. روش اصلی سخت کردن آن، استحاله فاز آستنیت به مارتنزیت با خنک کردن آن در هوا (نرمالیزه کردن) یا روغن است.

آلیاژ CA-15M : با افزودن مولیبدن به آلیاژ CA-15 بدست می آید. این امر به منظور بهبود استحکام در دمای بالا صورت می گیرد.

آلیاژ CA-40 : مشابه آلیاژ CA-15 بوده ولی کربن بیشتری دارد که موجب می شود در اثر سخت کاری تا سختی حدود 500 برینل برسد.

آلیاژ CA-6MN : آلیاژی از گروه توسعه یافته فولاد زنگ نزن ریختگی 12% کروم می باشد. تفاوت اساسی آن با آلیاژ CA-15 در کربن کمتر (0.06%) و نیکل بیشتر (حدود 4.5-3.5%) در مقایسه با آلیاژ CA-15 که دارای 0.15% کربن و حداکثر 1% نیکل است، می باشد. پایین بودن کربن آلیاژ، سبب شکل گیری ساختار فریت در دمای آستنیتی کردن شده و در نتیجه هنگام سرد شدن آلیاژ، میزان تشکیل فاز مارتنزیت را کاهش می دهد. در این شرایط نیکل جهت افزایش منطقه دو فازی فریت – آستنیت به آلیاژ اضافه می گردد.افزودن این مقدار نیکل به آلیاژ حاوی کروم بالا قطعا منجر به تشکیل ساختار آستنیتی در دمای نرمالیزه کردن می شود. ریزساختار به وجود آمده اساسا یک ساختار مارتنزیت کم کربن خواهد بود که سبب بهبود در قابلیت جوشکاری و چقرمگی ضربه ای آن می شود.

روش عمومی سخت کردن این آلیاژ رساندن آن به دمای 1050 درجه سانتی گراد و سرد کردن در هوا یا روغن است. دمای تمپر برای آن حدود 315 درجه سانتی گراد است. به دلیل تغییر شکل در ایجاد کاربید کروم Cr7C3 و کاهش چقرمگی ضربه، نباید این آلیاژ را در 480 درجه سانتی گراد تمپر کرد. تمپر کردن (برگشت) در دمای بین 620-590 درجه سانتی گراد سبب افزایش خاصیت چکش خواری و چقرمگی شده ولی سختی آلیاژ را کاهش خواهد داد. اگر دمای برگشت از 650 درجه سانتی گراد فراتر رود، ساختار مارتنزیت به تدریج به آستنیت تبدیل خواهد شد.تشکیل این فاز آستنیت و استحاله آن در طول سرد کردن آلیاژ از دمای تمپر، سبب تشکیل آستنیت باقیمانده می شود که از لحاظ چقرمگی و ماشین کاری مضر می باشد.

ترکیب شیمیایی و کاربرد فولاد زنگ نزن مارتنزیتی

ترکیب شیمیایی و کاربرد فولادهای زنگ نزن مارتنزیتی که متداول ترند در جدول زیر آمده است. چون ترکیب شیمیایی فولادهای زنگ نزن مارتنزیتی طوری انتخاب میشود که سختی و استحکام مناسبی به دست آید، مقاومت به خوردگی این آلیاژها نسبت به فولاد زنگ نزن فریتی و آستنیتی ضعیف تر است.

ترکیب شیمیایی (درصد وزنی) و کاربرد برخی از فولادهای زنگ نزن مارتنزیتی

| کاربرد | سایر عناصر | مولیبدن | وانادیم | تنگستن | کربن | نیکل | کروم | AISI |

| توربینهای بخار وسایر قطعات تحت تنش- بالا از جمله حلقههای موتور جت | S max 0.03% P max 0.040% Si max 1% |

0.15 | 12.2 | 403 | ||||

| نوع عملیات حرارتی پذیر برای مقاصد عمومی، قطعات ماشین، محور تلمبه، مهره، کارد و چنگال، پیچ گوشتی، شیرها، قسمتهای موتورهای جت و غیره | 0.15 | 12.5 | 410 | |||||

| اصلاح شده نوع 410 با کربن بیشتر، کارد و چنگال، لوازم جراحی، شیرها، قسمتهای مقاوم در مقابل سایش، قالبهای شیشه، ابزار دستی، سبزی خرد کن. | 0.15 | 1.8 | 12.5 | 414 | ||||

| فولاد با سختیپذیری زیاد، فنرها، قطعات ماشین، پیچ ماشین آلات معدن، قیچی، گونیا، تسمههای کشتی، رقاصک ساعت | 0.15 | 13 | 420 | |||||

| دارای استحکام و چقرمگی زیاد تا دمای کاری 1200درجه فارنهایت، تیغههای توربین بخار، اتصالات. | 1.0 | 0.25 | 1.0 | 0.22 | 12 | 422 | ||

| جایی که مقاومت مکانیکی زیادی لازم است، اتصالات هواپیما، ماشینآلات کاغذ، پیچ ها | 0.20 | 1.8 | 16 | 431 | ||||

| سختیپذیرتر از نوع 420، با مقاومت به خوردگی خوب، کارد و چنگال، ابزار جراحی. | 0.72 | 17 | 440A | |||||

| کارد و چنگال، قسمتهای شیر | 0.85 | 17 | 440B | |||||

| فولاد زنگ نزن با بیشترین سختی، ساچمه، سرلوله آب، قطعات شیر | 1.07 | 17 | 440C |

ترکیب شیمیایی فولادهای زنگ نزن مارتنزیتی نسبتاً محدود است زیرا برای مقاومت به خوردگی حداقل 12% کروم لازم است. در این مقدار کروم، حداکثر کربنی که میتوان اضافه کرد حدود 0.15% است، در غیر این صورت کربن اضافی در نزدیک مرزدانه ها بهصورت کاربید رسوب میکند، و میزان کروم در آن نواحی به کمتر از 12% که حد بحرانی است میرسد. برای سختیهای بیشتر، مثلاً کارد و چنگال، میزان کربن به 0.6 تا 1.1% (نوع C و B ،440A) افزایش مییابد و به همراه آن میزان کروم به 16 تا 18% میرسد. خوشبختانه با افزایش مقدار کربن حلقه γ در دیاگرام دو فازی آهن - کروم توسعه مییابد (تا حدود 18 کروم) و بنابراین آلیاژهای پرکربن و پرکروم را میتوان برای تشکیل ساختار مارتنزیتی، آستنیتی و آبدهی کرد. میزان عناصر آلیاژی که میتوان به فولادهای زنگنزن مارتنزیتی اضافه کرد محدود است زیرا عناصر آلیاژی مثل کربن، دمای Ms را کاهش میدهند، و اگر دمای Ms خیلی کاهش یابد در دمای محیط آستنیت بدست می آید. بنابراین، سایر عناصر آلیاژی که به این آلیاژها اضافه میشوند به چند درصد نیکل، مثل آلیاژهای 414 و 431، همراه با 1% تنگستن و 2.5% وانادیم در آلیاژ 422 محدود میشوند.

منبع: پاکمن