مزیت بزرگ این ها مقاومت بسیار بالا در برابر خوردگی تنشی کلریدی می باشد. ساختار فریتی و مقدار کم نیکل مقاومت به خوردگی تنشی را ایجاد میکند.

پیش از پیدایش روش های پیشرفته ذوب و تصفیه فلزات، ورق استیل فریتی مقادیر بالایی از عناصر بین نشین مانند کربن و نیتروژن داشتند، که محدودیت هایی را بر روش ساخت، چقرمگی و مقاومت به خوردگی آن ها اعمال می کرد. ساخت استیل فریتی جدید، به خصوص آن هایی که مقدار کروم بالایی دارند، به وسیله روش های AOD، VIM و VOD امکان پذیر شده است. در این روش ها می توان فولادی با عناصر بین نشین کم تولید نمود. در مرحله تصفیه باید دقت داشت که مقدار بین نشین ها را در حد بسیار پایین نگه داشت و کربن و نیتروژن را با عناصری مانند تیتانیم و نایبیم به دام انداخت.

مشخصات ورق استیل سوپر فریتی

- مغناطیسی و دارای ساختار کریستالی مکعبی مرکز پر

- مقاومت بالا در دمای محیط

- کار سختی کم

- سهولت جوشکاری در گرید های کم کربن

- با عملیات حرارتی سخت نمی شوند.

- مقاوم به خوردگی تنش کلریدی

- حتی در دمای 315 درجه سانتی گراد در معرض تردی 475 درجه سانتی گراد قرار می گیرد.

- در معرض تردی هیدروژنی و انتقال نرمی به تردی قرار دارد.

ترکیب ورق استیل سوپرفریتی

گرید های سوپر فریتی حاوی حداکثر 29 درصد کروم (گرچه گرید 18Cr-2Mo گاهی اوقات در دسته بندی سوپر فریتی قرار می گیرد)، 4 درصد مولیبدن و در برخی آلیاژها 3.5 درصد نیکل بوده و ریزساختار کاملاً فریتی دارند. معروف ترین ورق استیل سوپرفریتی عبارتند از 18-Sr (آرمکو)، 18Cr-2Mo، S1-26، E-Brite 26-1 (آریکو و الگنی لادلوم)، 29Cr-4Mo و UNS S44735 و 29Cr–4Mo–2Ni (دوپونت)، (Sea-Cure (UNS S44660 حاوی 26 درصد کروم، 3% مولیبدن و 1% نیکل هستند.

ترکیبات این آلیاژها و شکل محصولات آن ها در جداول زیر آورده شده است. بادوام ترین آلیاژهای سوپرفریتی آلیاژهای 29-4 (UNS S44735) و آلیاژ Sea-Cure (UNS S44660) هستند. هر دو دارای تیتانیم و نایبیم می باشند، که برای پایدار سازی مقدار کربن و نیتروژن به ترکیب اضافه شده اند.

|

ترکیب اسمی چند ورق استیل فریتی / سوپرفریتی |

|||||||

|

شماره UNS |

آلیاژ |

C |

Cr |

Ni |

Mo |

N2 |

سایر عناصر |

|

S43035 |

18-SR |

0.05 |

18 |

0.5 |

- |

0.020 |

2Al, 0.4Ti, 1Si |

|

S44400 |

18-2 |

0.02 |

18 |

- |

2 |

0.020 |

0.4 Ti, 0.3 Nb |

|

S44625 |

26-1 |

0.01 |

26 |

0.5 |

1 |

0.015 |

0.5Ti |

|

S44627 |

E-Brite |

0.003 |

26 |

- |

1 |

0.015 |

0.10 Nb |

|

S44660 |

Sea-Cure |

0.01 |

26 |

2.5 |

3 |

0.025 |

0.4Ti |

|

S44635 |

Monit |

0.025 |

25 |

4 |

4 |

0.025 |

Nb+Ti |

|

S44735 |

29-4C |

0.02 |

29 |

0.3 |

4 |

0.020 |

0.4Ti, 0.2Nb |

|

S44800 |

29-4-2 |

0.01 |

29 |

2 |

4 |

0.020 |

- |

|

عدد مقاومت به حفره دار شدن برای چند ورق استیل سوپر فریتی |

||||

|

|

|

ترکیب مورد نیاز برای محاسبه PREN |

|

|

|

آلیاژ |

نامگذاری UNS |

Cr |

Mo |

PREN |

|

26-1 |

S44625 |

26 |

1 |

29.3 |

|

E-Brite |

S44627 |

26 |

1 |

29.3 |

|

Sea-Cure |

S44660 |

26 |

3 |

35.9 |

|

Monit |

S44635 |

25 |

4 |

38.2 |

|

Al 29-4C |

S44735 |

29 |

4 |

42.2 |

|

Al 29-4-2 |

S44800 |

29 |

4 |

42.2 |

PREN=%Cr+3.3 %Mo

|

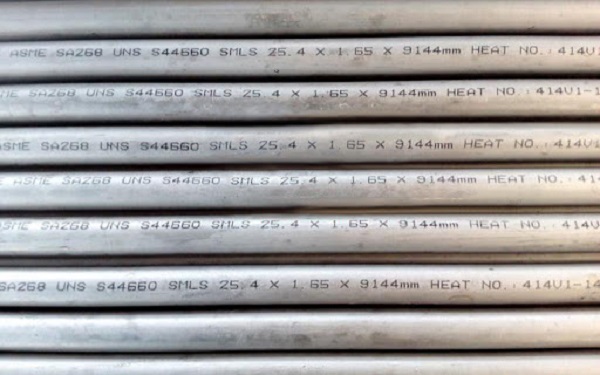

مشخصات ASTM/ASME برای فولادهای سوپر فریتی گرید لوله های مبدل حرارتی |

|||

|

گرید |

عدد UNS |

مشخصات ASTM برای لوله ها |

ASME Sec. VIII, Div.1 |

|

Sea-Cure |

S44660 |

A268, A803 |

SA268, SA803 |

|

Al 29-4-2 |

S44800 |

A268 |

SA268 |

|

Al 29-4C |

S44735 |

A268 |

Code case 1921 |

|

Monit |

S44635 |

A268 |

Code case 1900 |

|

E-Brite |

S44627 |

A268 |

SA268 |

|

نامگذاری UNS آلیاژهای سوپر فریتی و سوپر آستنیتی، نام های تجاری و سازندگان |

||

|

نامگذاری UNS |

نام تجاری ثبت شده |

سازندگان |

|

S44635 |

Monit |

Uddeholm Steel Corp. |

|

S44627 |

E-Brite |

Allegheny Ludlum Steel Corp. |

|

S44735 |

AL 29-4C |

Allegheny Ludlum Steel Corp. |

|

S44660 |

Sea-Cure |

Trent Tube Div. of Colt Ind., Crucible Steel Co. |

|

S44800 |

AL 29-4-2C |

Allegheny Ludlum Steel Corp. |

|

S31254 |

254 SMO |

Avesta Jarnverks AD |

|

N08904 |

AL 904L |

Allegheny Ludlum Steel Corp. |

|

N08366 |

AL-6X |

Allegheny Ludlum Steel Corp. |

|

N08367 |

AL-6XN |

Allegheny Ludlum Steel Corp. |

|

N08925 |

1925hMo, 25-6MO |

VDM Technologies, Inco-Alloys Internationals |

|

N08026 |

20Mo-6 |

Carpenter Technology |

کاربرد ورق استیل سوپر فریتی

ورق استیل سوپرفریتی کاربرد های زیادی در لوله کشی کندانسورهای نیروگاه و مبدل های حرارتی حاوی محلول های کلریدی، آب دریا و آب شور پیدا کرده اند. تیپ های 18Cr–2Mo E-Brite 26-1، Sea-Cureو AL 29-4 در صنایع شیمیایی و پتروشیمی و همچنین کاربردهای مرتبط با آب دریا استفاده می شوند. آلیاژ E-Brite 26-1 به دلیل مقدار کروم بالا در دماهای بالا مقاومت خوبی را نسبت به اکسیداسیون و سولفیداسیون ار خود نشان می دهد. آلیاژ E-Brite در پیش گرمکن ها و رکوپراتورها مورد استفاده قرار می گیرد.

خواص فیزیکی ورق استیل فریتی

ورق استیل فریتی دو ویژگی فیزیکی دارند که از اهمیت زیادی برخوردار می باشند:

1-هدایت حرارتی ورق استیل فریتی 50 درصد بیشتر از ورق استیل آستنیتی و برابر با نصف هدایت حرارتی کربن استیل است.

2-ضریب انبساط حرارتی پایین که تقریبا برابر با کربن استیل است و 30 درصد کمتر از ورق استیل304

استحکام ورق استیل فریتی

استحکام ورق استیل فریتی به شکل زیر با ورق استیل آستنیتی مقایسه می شود:

1-تنش تسلیم در شرایط آنیل شده 20 تا 40 درصد بیشتر از ورق استیل آستنیتی است.

2-نرخ کارسختی ورق استیل فریتی کمتر است.

3-در دمای بالا، ورق استیل فریتی استحکام کمتری نسبت به ورق استیل آستنیتی دارد اما مقاومت به اکسیداسیون آن ها بسیار خوب است.

چقرمگی و پدیده های تردی ورق استیل فریتی

چقرمگی ورق استیل فریتی از سه مکانیزم تردی تاثیر می گیرد:

1-تردی 475 درجه سانتی گراد

2-رسوب فاز سیگما

3-تردی دما بالا

هر یک از شرایط فوق شکل پذیری و چقرمگی ورق استیل فریتی را در دمای اتاق کاهش می دهد. بنابراین محدودیت هایی باید به سازنده و مصرف کننده در استفاده از عملیات متنوع مانند شکل دهی گرم، لحیم کاری، جوشکاری و عملیات حرارتی تحمیل شود تا فرار گرفتن در معرض حرارت به حداقل برسد.

تردی 475 درجه ورق استیل فریتی

ورق استیل فریتی به جز گرید 409، هنگامی که در معرض دمای 40 تا 540 درجه سانتی گراد قرار می گیرند، نسبت به تردی حساس می شوند. بیشترین مقدار سخت شدن و تردی در این دما در نتیجه تشکیل و رسوب فاز اولیه آلفا رخ می دهد که رسوب همدوس غنی از کروم در شبکه غنی از آهن است. در نتیجه افزایش سختی و استحکام کششی، به همراه کاهش داکتیلیته و مقاومت به ضربه دیده می شود. این پدیده در فولادهایی با درصد کروم بیش از 12 درصد مشاهده می شود.

به منظور غلبه کردن بر این شکل از تردی در هنگام فرآیند، سرمایش سریع در محدوده دمای 370 تا 510 درجه سانتی گراد نیاز است. در نتیجه ورق استیل فریتی جدید یا قدیمی نباید در معرض این محدوده از درجه حرارت قرار گیرند. تردی 475 درجه سانتی گراد ضخامت بسیاری از این آلیاژها را به 3 میلی متر محدود می کند. به همین دلیل نمی توان از آن ها در مقاطع ضخیم استفاده نمود. اگر چه می توان از این استیل برای لوله های مبدل حرارتی جدار نازک یا آستر استفاده کرد.

رسوب فاز سیگما ورق استیل فریتی

فاز سیگما در ورق استیل فریتی با درصد بالاتر کروم (15 تا 20 درصد) هنگامی رخ می دهد که برای مدت طولانی در معرض دمای 590 تا 815 درجه سانتی گراد قرار می گیرند. رسوب در دمای اتاق منجر به تردی دمای اتاق و کاهش مقاومت به خوردگی می شود. تشکیل فاز سیگما با انتخاب ترکیب مناسب به طور کامل متوقف می شود یا به حداقل خود می رسد یا ممکن است فاز سیگما با عملیات حرارتی مناسب و کوئنچ در آب یا سرمایش سریع به فاز آستنیتی انتقال پیدا کند.

تردی دمای بالا ورق استیل فریتی

هنگامی که ورق استیل با درصد متوسط و بالای عناصر درون شبکه ای تا حدود 1000 درجه سانتی گراد گرم شده و تا دمای اتاق سرد می شوند، رسوب کاربید و نیترید می تواند منجر به تردی و حساسیت به خوردگی بین دانه ای به خصوص در آلیاژهای دارای مقادیر بالای عناصر بین نشین گردد.

انتقال نرمی به تردی

ورق استیل سوپرفریتی با ساختار کریستالی bcc انتقال نرمی به تردی را نشان می دهند که برای بسیاری از گریدها نزدیک به دمای اتاق است. عناصر بین نشینی کربن و نیتروژن بر دمای انتقال نرمی به تردی اثر می گذارند. مقدار کم عنصر بین نشین در دمای انتقال نرمی به تردی پایین و چقرمگی خوب در دمای اتاق نقش دارد. به همین دلیل تمام ورق استیل فریتی، مقدار عناصر آلیاژی کمی دارند که با روش های ذوب ویژه بدست می آیند. این گریدهای جدید به شکل ورق و لوله از چقرمگی قابل قبولی برخورداند و بنابراین این آلیاژها معمولاً در مقاطع نازک مانند لوله، لوله لایت وال، ورق و نوار استفاده می شود. اگرچه، فولادهای سوپر فریتی تولید شده به روش VIM مقدار بسیار کمی کربن و نیتروژن دارند و بنابراین چقرمگی آن ها بهبود یافته است. این مواد معمولا تا ضخامت ورق 12.7 میلی متر استفاده می شوند.

مقاومت به خوردگی ورق استیل فریتی

به دلیل آنکه مقدار کم ورق استیل فریتی در محدوده 11 تا 29 درصد است، مقاومت به خوردگی عمومی می تواند از متوسط تا عالی تغییر کند. یک ویژگی مهم ورق استیل فریتی مقاومت آن ها به خوردگی تنشی کلریدی است. به دلیل آنکه فولادهای آستنیتی به شدت در معرض خوردگی تنشی قرار می گیرند، فولادهای فریتی جایگزینی مقرون به صرفه نسبت به آلیاژهای پایه نیکل برای کاربردهایی هستند که به مقاومت به خوردگی تنشی نیاز دارند. ورق استیل سوپرفریتی مقاومت فوق العاده ای نسبت به کلریدها، قلیاها، اسید نیتریک، کاربامات آمونیوم/اوره، آمین ها و اسیدهای ارگانیک دارند. افزودن مولیبدن مقاومت در برابر خوردگی حفره دار شدن را با تولید لایه پسیو پایدارتر افزایش می دهد. عدد PRE با استفاده از فرمول زیر محاسبه می شود.

خوردگی بین دانه ای در ورق استیل فریتی

یک مانع بزرگ در استفاده از ورق استیل فریتی حساسیت آن ها به خوردگی بین دانه ای است. هنگامی که ورق استیل فریتی به دلیل جوشکاری یا عملیات حرارتی نامناسب در معرض دمای 980 درجه سانتی گراد و این مسئله آن ها نسبت به خوردگی بین دانه ای حساس می کند. مکانیزمی که مسئول خوردگی بین دانه ای است معمولا مشابه با ورق استیل آستنیتی است. این مسئله با آلیاژسازی با تیتانیم یا نایبیم و تشکیل کاربیدهای این عناصر برطرف می شود. کاهش مقدار کربن به کمتر از 0.03 درصد که در ورق استیل آستنیتی وجود دارد، موثر نیست. حتی زمانی که بیشترین مقدار کربن 0.01 درصد است نیاز به افزودن عناصر پایدارکننده کاربید وجود دارد.

قابلیت ساخت ورق استیل فریتی

شکل پذیری و چقرمگی ورق استیل فریتی در دمای اتاق کم است. توالی عملیات ساخت و طراحی باید به گونه ای باشد که چقرمگی و شکل پذیری نسبتا کم ماده را در دمای اتاق در نظر بگیرد. عملیات شکل دهی سرد نیز باید با شکل پذیری و چقرمگی این فولادها تناسب داشته باشد.

جوشکاری ورق استیل فریتی

دو عدد از بهترین فاکتورهایی که در ایجاد جوش های خوب در فولادهای سوپرفریتی نقش دارند، عبارتند از: 1) حفظ خلوص آلیاژ و 2) عدم تغییر ساختار فریتی فلز جوش با عملیات حرارتی.

ورق استیل سوپرفریتی نیز مشکل فولادهای فریتی معمولی را در رابطه با رشد دانه در منطقه HAZ، خشن شدن دانه ها در فلز جوش پس از جوشکاری و کاهش مقاومت به خوردگی به دلیل حساس شدن و رسوب فاز سیگما دارند. مشکلاتی که در حین جوشکاری ورق استیل فریتی به وجود می آید عبارتند از:

- رشد دانه

- دانه های خشن فلز جوش

- کاهش استحکام ضربه

- کاهش مقاومت به خوردگی به دلیل حساس شدن و رسوب فاز سیگما

- به دلیل اینکه این فولادها به شدت مغناطیسی هستند در جوشکاری در معرض وزش قوس قرار دارند.

اقدامات زیر به کاهش برخی از این مشکلات کمک می کند:

- جوشکاری TIG با حفاظ و پشت بندی مناسب

- آماده سازی جوش با تمیز کاری بسیار زیاد

- جوشکاری خودکار یا پر کننده متناسب

- کاهش حرارت ورودی برای حداقل کردن رشد دانه

از آنجایی که کیفیت این فولادها از مقدار کربن و نیتروژن کم آن ها ناشی می شود، ضروری است که حذف این عناصر در هنگام جوشکاری جلوگیری شود، چون ریسک تشکیل نیترید و کاربید کروم وجود دارد که در نهایت منجر به کاهش مقاومت به خوردگی می شود. هم چنین باید از حذف اکسیژن و هیدروژن نیز جلوگیری کرد. محافظ کامل با گاز هلیم یا آرگون خشک ضروری است. برای یک جوش موفقیت آمیز تمیزکاری و حفاظت با گازهای خنثی ضروری است به ویژه هنگامی که از پرکننده مناسب استفاده می شود.

ورودی کم حرارت برای محدود کردن رشد دانه از اهمیت ویژه برخوردار است. مشکلات مربوط به رشد دانه می تواند با استفاده از مواد پرکننده آستنیتی کاهش یابد. علاوه بر این می توان با کاهش دمای پیش گرمایش به 200 درجه سانتی گراد نیز استفاده کرد. ورق استیل فریتی نسبت به ورق استیل آستنیتی کمتر نسبت به عیوب جوش مستعد هستند اما حساست به شیار آن ها هر عیب موجود را بسیار مضر می سازد. بنابراین باید تمهیداتی در نظر گرفته شود تا از سوختگی کناره جوش یا نفوذ اندک جلوگیری شود و بازرسی کامل جوش باید انجام گیرد.

منبع

پاکمن