ورق استیل چیست؟

استیل در چندین دهه گذشته به شکل گسترده ای در انواع صنایع مختلف و محیط های گوناگون مورد استفاده قرار گرفته است که مهم ترین دلیل آن ویژگی های خاص و از همه مهم تر طول عمر زیاد و نیاز به کمترین میزان هزینه تعمیرات و نگهداری می باشد. به همین جهت، استیل تبدیل به آلیاژی جذاب برای صاحبان صنایع و پیمانکاران گردیده است.

فولادهای زنگ نزن، یا همان استیل مجموعه ای از فولادهای آلیاژی پایه کربن هستند که دارای مقادیر قابل توجهی کروم، نیکل و سایر عناصر آلیاژی می باشند. برای دستیابی به خواص ضد زنگ، استیل باید حاوی حداقل 11 درصد کروم باشد. این مقدار کروم در آلیاژ، باعث می شود وقتی استیل در تماس با هوا قرار گیرد، لایه ای نامرئی بر روی سطح تشکیل گردد که از اکسید شدن و خوردگی آن جلوگیری کند.

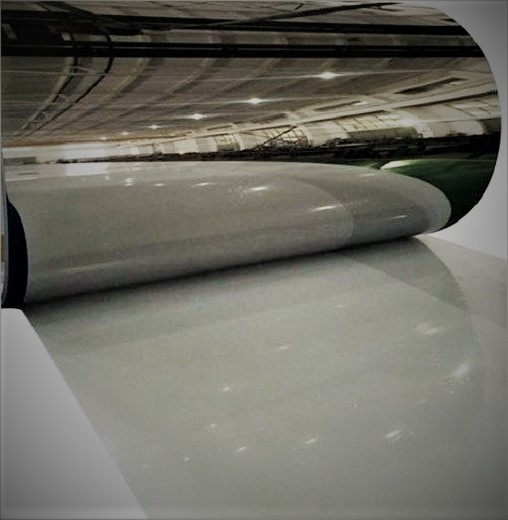

ورق استیل

خوردگی حفره ای، خوردگی تحت تنش و خوردگی مرزدانه ای از جمله مهمترین خوردگی هایی هستند که ممکن است بر روی استیل شکل بگیرند. به همین جهت مهندسان هنگام طراحی و انتخاب مواد بایستی با توجه به محیط مورد نظر و دیگر المان های موجود، گرید مناسبی از استیل را مدنظر قرار داده تا به نتیجه مطلوب دست پیدا کنند.

استیل مقاومت فوق العاده ای در برابر اکسیداسیون حتی در دماهای بالا از خود نشان می دهد. البته برای این کار استیل های خاصی تحت عنوان استیل های مقاوم به حرارت یا همان استیل نسوز طراحی و ساخته شده است. مقاومت به اکسید شدن در دماهای بالا، به میزان کروم در آلیاژ بستگی دارد. به طوری که از برخی آلیاژهای استیل که درصد کروم در آنها چیزی در حد 25 تا 30 درصد وزنی آلیاژ را تشکیل دهند، می توان در درجه حرارت های بالا تا 1000 درجه سانتی گراد استفاده نمود. استیل پایه نیکل نیز از جمله استیل های مقاوم در برابر حرارت می باشد که همانطور که از نام آن مشخص است دارای درصد نیکل بالا تا حدود 35 درصد وزنی آلیاژ می باشد.

همانطور که گفته شد، استیل در گستره وسیعی از صنایع کاربرد دارد. از صنایع مرتبط با تولید انرژی یا همان نفت و گاز و پتروشیمی گرفته، تا تولید مواد شیمیایی، صنعت کاغذ، نساجی، کوره های ذوب و کارخانه های فولاد. از آنجایی که استیل قابلیت تمیزکاری و ضدعفونی شوندگی فوق العاده ای دارد، در ساخت تجهیزات مرتبط با بهداشت و درمان، بیمارستان سازی، صنایع غذایی و لبنی و همچنین تجهیزات آشپزخانه نیز استفاده فراوانی از این آلیاژ می شود.

استیل آلیاژی است که قابلیت جوشکاری مناسبی دارد. البته در برخی حالات، جوشکاری ممکن است موجب تغییر قابل توجهی در ریزساختار نقطه جوشکاری شده و منطقه متاثر از جوش گردد. این تغییرات شامل تغییر در فاز های تعادلی استیل، تشکیل عناصر بین فلزی، رشد دانه ها، جدایش عناصر آلیاژی و همچنین ورود ناخالصی به استیل می باشد.

در نهایت لازم به ذکر است که تنوع ساخت در استیل فوق العاده زیاد می باشد و گرید های مختلف استیل با توجه به کاربرد های مختلف و با به کارگیری از عناصر آلیاژی گوناگون طراحی و تولید شده اند. به همین جهت دست پیمانکاران و سازندگان در انتخاب آلیاژ مطلوب در محیط ها و شرایط خاص بسیار باز می باشد که همین امر سبب شده جذابیت استیل به تدریج افزایش پیدا کند و روز به روز وسیع تر و گسترده تر گردد.

انواع گرید ورق های استیل:

استیل 304 (عمده ترین – معروف به استیل نگیر)

استیل 316 (ضد اسیدی – به علت وجود مولیبدن در ترکیب شیمیایی)

استیل 321 (ضد خش – به علت وجود تیتانیوم در ساختار)

استیل 309 (نسوز تا دمای 1000 درجه – به علت وجود مقادیر بالای کروم و نیکل)

استیل 310 (نسوز تا دمای 1050 درجه)

استیل 4841 (نسوز تا دمای 1200 درجه)

استیل 430 (معروف به استیل بگیر)